某阀体部件焊接夹具的改进

下面这篇文章,主要针对某阀体部件焊接夹具存在的焊接劳动强度大,焊接质量不稳定等问题,通过分析原有夹具的特点,改进设计了新的焊接夹具,解决了生产中的问题。

存在的问题:

图1为某阀体部件,且E、C接管向两侧弯折15°。公司原有工艺是采用直线式焊机,分两道工序焊接, 首先是ESC接管与阀体焊接,再是D接管与阀体焊接。

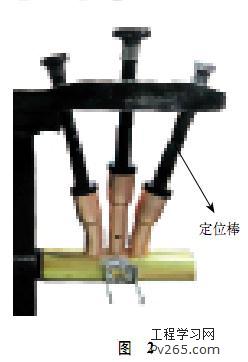

图2为第一道焊接夹具,产品的安装与卸下, 都需用双手同时拔取和再插入三根接管的定位棒,在拔动接管定位棒的同时,再安放、拿取产品,劳动强度很大,员工往往手忙脚乱;而且两道焊接质量不稳定,后改用圆盘转台式焊机将ESC接管、D接管合并为一道工序,同时完成火焰钎焊。

解决方案:

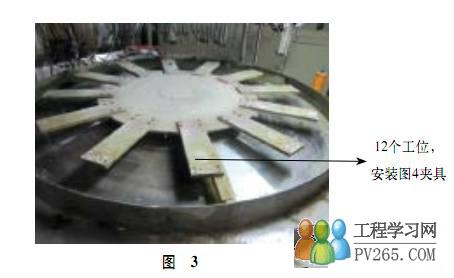

圆盘转台式焊机共有12个工位,可安装24套夹具,如图3所示。

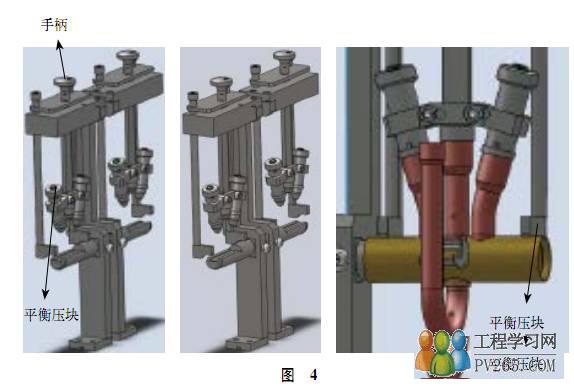

改进后的夹具如图4所示,只要单手抓取夹具手柄就能相应操纵,可以腾出一手装卸产品;同时每个工位配置左右两套夹具,不但焊接效率比以前大幅度提升,而且

焊接过程质量稳定、可靠。

从图5发现,当增加D接管后,重心方向会发生偏移,焊接时,阀体与内部的阀座相贴合的圆弧面很可能发生位移或者分离。为解决、防止产品的重心偏离,确保产品在焊接过程中的定位准确,增加了图4的平衡压块,配重效果十分良好。

观察图6,改进后夹具的EC接管定位棒短小精悍,在操作时,轴向占用空间比原有夹具缩小很多,为转台焊机单工位双夹具的实施节省了空间。

应用效果:

目前改进后的圆盘转台式焊机(见图7), 12个工位24套夹具,同样班产的状况下,不但每台焊机可以减员2人,而且每班提升15%的产能,员工的岗位动作分配更加规范、合理, 并且实现了精益生产,得到公司认可。

文章来源:《金属加工(热加工)》焊接与切割专刊,2017年第4期,81~82页。作者为浙江三花股份有限公司的邹建国、金荣昌。

建筑资质代办咨询热线:13198516101

咨询热线:13198516101

咨询热线:13198516101