汽车七大制造工艺有哪些

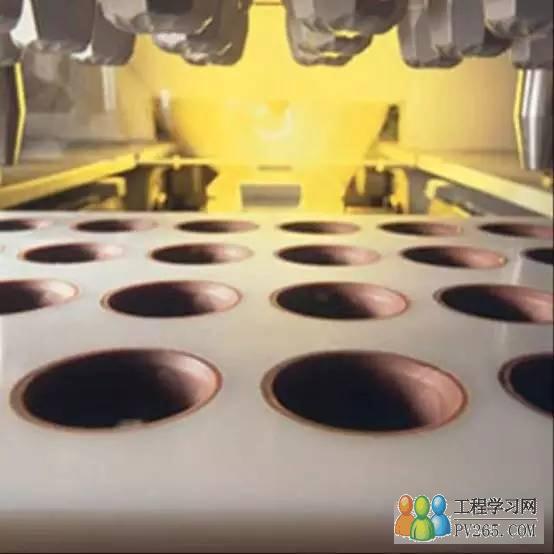

铸造

铸造是将熔化的金属浇灌入铸型空腔中,冷却凝固后而获得产品的生产方法。

在汽车制造过程中,采用铸铁制成毛坯的零件很多,约占全车重量10%左 右,如气缸体、变速器箱体、转向器壳体、后桥壳体、制动鼓、各种支架等。

制造铸铁件通常采用砂型。

砂型的原料以砂子为主,并与粘结剂、水等混合而成。

砂型材料必须具有一定的粘合强度,以便被塑成所需的形状并能抵御高温铁水的冲刷而不会崩塌。

为了在砂型内塑成与铸件形状相符的空腔,必须先用木材制成模型,称为木模。

炽热的铁水冷却后体积会缩小,因此,木模的尺寸需要在铸件原尺寸的基础上按收缩率加大,需要切削加工的表面相应加厚。

空心的铸件需要制成砂芯子和相应的芯子木模(芯盒)。

有了木模,就可以翻制空腔砂型(铸造也称为“翻砂”)。

在制造砂型时,要考虑上下砂箱怎样分开才能把木模取出,还要考虑铁水从什么地方流入,怎样灌满空腔以便得到优质的铸件。

砂型制成后,就可以浇注,也就是将铁水灌入砂型的空腔中。

浇注时,铁水温度在1250―1350度,熔炼时温度更高。

锻造

在汽车制造过程中,广泛地采用锻造的加工方法。

锻造分为自由锻造和模型锻造。

自由锻造是将金属坯料放在铁砧上承受冲击或压力而成形的加工方法 (坊间称“打铁”)。

汽车的齿轮和轴等的毛坯就是用自由锻造的方法加工。

模型锻造是将金属坯料放在锻模的模膛内,承受冲击或压力而成形的加工方法。

模型锻造有点像面团在模子内被压成饼干形状的过程。

与自由锻相比,模锻所制造的工件形状更复杂,尺寸更精确。

汽车的模锻件的典型例子是:发动机连杆和曲轴、汽车 前轴、转向节等。

冷冲压

冷冲压或板料冲压是使金属板料在冲模中承受压力而被切离或成形的加工方法。

日常生活用品,女铝锅、饭盒、脸盆等就是采用冷冲压的加工方法制成。

例如制造饭盒,首先需要切出长方形并带有4个圆角的坯料(行家称为“落料”),然后用凸模将这块坯料压入凹模而成形(行家称为“拉深”)。

在拉深工序,平面的板料变为盒状,其4边向上垂直弯曲,4个拐角的材料产生堆聚并可看到皱褶。

采用冷冲压加工的汽车零件有:发动机油底壳,制动器底板,汽车车架以及大多数车身零件。

这些零件一般都经过落料、冲孔、拉深、弯曲、翻边、修整等工序而成形。

为了制造冷冲压零件,必须制备冲模。

冲模通常分为

2块,其中一块 安装在压床上方并可上下滑动,另一块安装在压床下方并固定不动。

生产时,坯料放在2块冲模之间,当上下模合拢时,冲压工序就完成了。

冲压加工的生产率很 高,并可制造形状复杂而且精度较高的零件.

焊接

焊接是将两片金属局部加热或同时加热、加压而接合在一起的加工方法。

我们常见工人一手拿着面罩,另一手拿着与电线相连的焊钳和焊条的焊接方法称为手工电弧焊,这是利用电弧放电产生的高温熔化焊条和焊件,使之接合。

手工电弧焊在汽车制造中应用得不多。

在汽车车身制造中应用最广的是点焊。

点焊适于焊 接薄钢板,操作时,2个电极向2块钢板加压力使之贴合并同时使贴合点(直径为5―6�l的圆形)通电流加热熔化从而牢固接合。

2块车身零件焊接时,其边缘每 隔50―100�l焊接一个点,使2零件形成不连续的多点连接。

焊好整个轿车车身,通常需要上千个焊点。

焊点的强度要求很高,每个焊点可承受5kN的拉力, 甚至将钢板撕裂,仍不能将焊点部位分离。

在修理车间常见的气焊,是用乙炔燃烧并用氧气助燃而产生高温火焰,使焊条和焊件熔化并接合的方法。

还可以采用这种高温火焰将金属割开,称为气割。

气焊和气割应用较灵活,但气焊的热影响区较大,使焊件产生变形和金相组织变化,性能下降。

因此,气焊在汽车制造中应用极少。

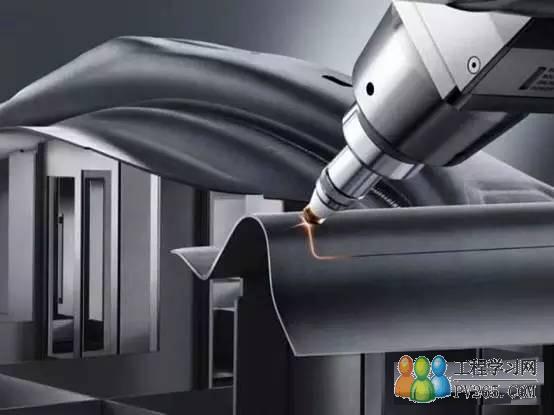

金属切削加工

金属切削加工是用刀具将金属毛坯逐层切削;使工件得到所需要的形状、尺寸和表面粗糙度的加工方法。

金属切削加工包括钳工和机械加工两种方法-, 钳工是工人用手工工具进行切削的加工方法,操作灵活方便,在装配和修理中广泛应用。

机械加工是借助于机床来完成切削的,包括:车、刨、铣、钻和磨等方法。

1)车削:车削是在车床上用车刀加工工件的工艺过程。

车床适于切削各种旋转表面,如内、外圆柱或圆锥面,还可以车削端面。

汽车的许多轴类零件以及齿轮毛坯都是在车床上加工的。

2)刨削:刨削是在刨床用刨刀加工工件的工艺过程。

刨床适于加工水平面、垂直面、斜面和沟槽等。

汽车上的气缸体和气缸盖韵乎面、变速器箱体和盖的配合平面等都是用刨床加工的。

3)铣削:铣削是在铣床上用铣刀加工工件的工艺过程。

铣床可以加工斜面、沟槽,甚至可加工齿轮和曲面等旧铣削广泛地应用于加工各种汽车零件。

汽车车身冷冲压的模具都是用铣削加工的。

计算机操纵的数控铣床可以加工形状很复杂的工件,是现代化机械加工的主要机床。

4)钻削及镗削:钻削和镗削是加工孔的主要切削方法。

5)磨削:磨削是在磨床上用砂轮加工工件的工艺过程。

磨削是一种精加工方法,可以获得高精度和粗糙度的工件,而且可以磨削硬度很高的工件。

一些经过热处理后的汽车零件,均用磨床进行精加工。

热处理

热处理是将固态的钢重新加热、保温或冷却而改变其组织结构,以满足零件的使用要求或工艺要求的方法。

加热温度的高低、保温时间的长短、冷却速度的快慢,可使钢产生不同的组织变化。

铁匠将加热的钢件浸入水中快速冷却(行家称为淬火),可提高钢件的硬度,这是热处理的实例。

热处理工艺包括退火、正 火、淬火和回火等。

退火是将钢件加热,保温一定时间,随后连同炉子―起缓慢冷却,以获得较细而均匀的组织,降低硬度,以利于切削加工。

正火是将钢件加热, 保温后从炉中取出,随后在空气中冷却,适于对低碳钢进行细化处理。

淬火是将钢件加热,保温后在水中或在油中快速冷却,以提高硬度。

回火通常是淬火的后续工序,将淬火后的钢件重新加热,保温后冷却,使组织稳定,消除脆性。

有不少汽车零件,既要保留心部的韧性,又要改变表面的组织以提高硬度,就需要采用表面高 频淬火或渗碳、氰化等热处理工艺。

装配

装配是按一定的要求,用联接零件(螺栓、螺母、销或卡扣等)把各种零件相互联接和组合成部件,再把各种部件相互联接和组合成整车。

无论是把零件 组合成部件,或是把部件组合成整车,都必须满足设计图纸规定的相互配合关系,以使部件或整车达到预定的性能。

例如,将变速器装配到离合器壳上时,必须使变速器输入轴的中心线与发动机曲轴的中心线对准。

这种对中心的方式不是在装配时由装配

工人(钳工)来调节,而是由设计和加工制造来保证。

如果你到汽车制造厂 参观,最引人人胜的是汽车总装配线。

在这条总装配线上,每隔几分钟就驶下一辆汽车。

以我国一汽的解放牌货车总装配线为例。

这条装配线是一条165m长的传 送链,汽车随着传送链移动至各个工位并逐步装成,四周还有输送悬链把发动机总成、驾驶室总成、车轮总成等源源不断地从各个车间输送到总装配线上的相应工位。

在传送链的起始位置首先放上车架(底朝天),然后将后桥总成(包括钢板弹簧和轮毂)和前桥总成(包括钢板弹簧、转向节和轮毂)安装到车架上,继而将车 架翻过来以便安装转向器、贮气筒和制动管路、油箱及油管、电线以及车轮等,最后安装发动机总成(包括离合器、变速器和中央制动器),接上传动轴,再安装驾 驶室和车前板制件等。

至此,汽车就可以驶下装配线。

来源:中国汽车材料网

建筑资质代办咨询热线:13198516101

咨询热线:13198516101

咨询热线:13198516101