43m深基坑改造施工项目

本文为你展现一个43m某超深基坑改造施工项目,分别指出每项施工中存在的难点,加深对基坑工程的认识。比较珍贵的案例,擦亮眼睛学习哦~

一、项目概况

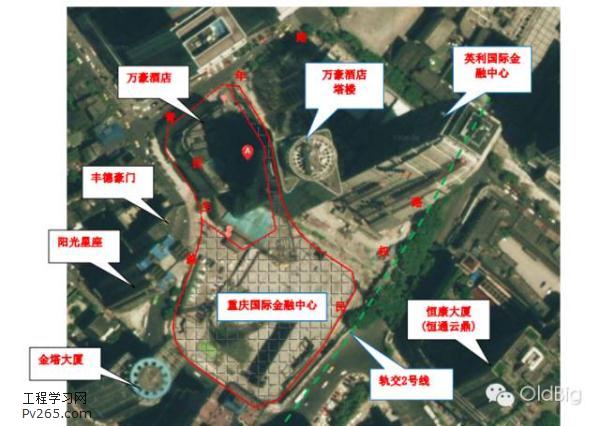

本工程主体结构由一幢超高层主楼及周边商业裙房构成,建设范围内整体设置八层地下室,地下室外墙局部存在错层退台。本工程基坑面积共约为9100m2,基坑平面周长约410m,基坑周边边坡高度约26.25m~43.6m,为永久边坡。

本项目为改建工程,场地范围内存在原有五层地下室边跨结构,需将原有地下结构拆除后加深开挖并新建八层地下室。本工程场地周边环境极为复杂,基坑工程紧邻轨道交通二号线地铁车站和隧道、解放碑环线及其附属结构、电力隧道、大量的邻近建筑以及市政道路和市政管线。

图1:基坑周边环境图

二、设计概况

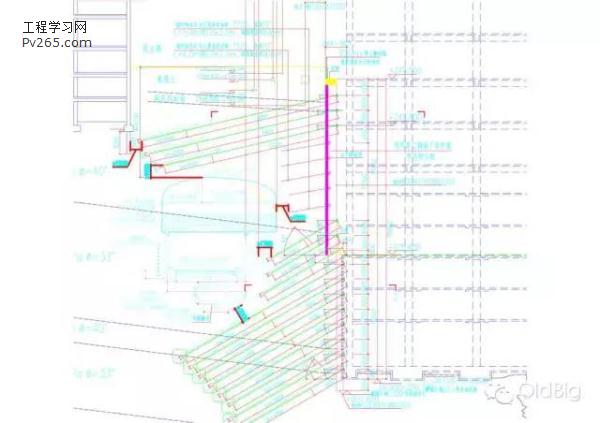

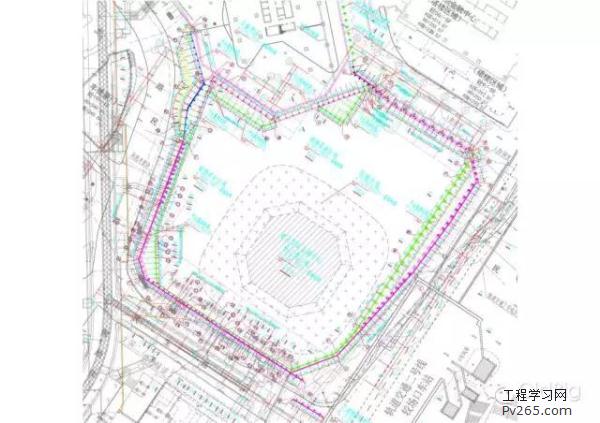

基坑周边普遍区域(非邻近地铁侧)各段边坡主要采用板肋式锚索挡墙围护形式,局部区域采用板肋式锚索挡墙结合岩石植筋进行支护,采用逆作法实施,本区域分别设置400×600、600×900、800×1100三种不同截面的肋柱,肋柱间距约为2.0~2.5m。本段边 坡除部分区域利用原地下室结构作为挡土板外,其余区域均在桩间设置200mm厚现浇混凝土挡土板。

图2:板肋式锚索挡墙结合岩石植筋

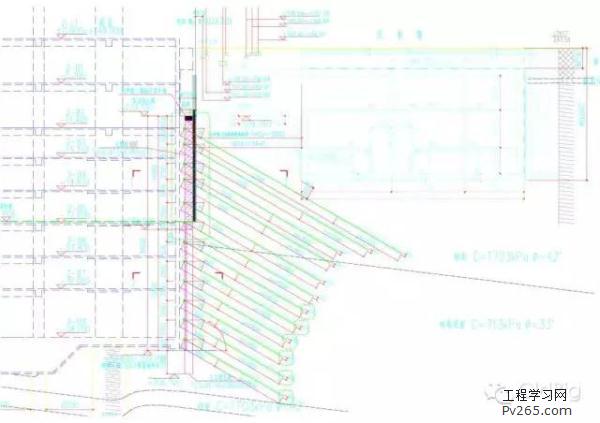

基坑临近地铁区域采用支护桩结合预应力锚索支护结构,局部区域结合岩石植筋进行支护,采用顺作法实施,本区域分别设置1000×1000、1250×1000、1200×1200三种不同截面的支护桩,支护桩间距约为2.5~3.5m,上级边坡支护桩底嵌入岩层深度不小于1.5m,下级边坡支护桩底嵌入岩层深度不小于3.0m。本段边坡除部分区域利用原地下室结构作为挡土板外,其余区域均在桩间设置250mm厚现浇钢筋混凝土挡土板。

图3:支护桩结合预应力锚索支护

三、项目施工难点

3.1肋柱施工难点

3.1.1肋柱刻槽下端嵌入施工

本工程东北角,因红线条件限制,局部采用岩石壁上刻槽施工支护桩。上面负五层部分为原烂尾楼,需搭设脚手架,脚手架上施工不便,存在进度慢、潜在不安全等因素。

图4:设计刻槽平面图

图5:现场现状

3.1.2钢筋绑扎极难

因本基坑周边环境极复杂,设计安全系数偏高,肋柱所有钢筋较多,主筋采用HRB400φ32,钢筋加工及搬运困难;每立方混凝土含筋量达到390kg,钢筋分布较密,绑扎困难。

图6:设计凹陷剖面图

图7:凹陷处主筋加工试样图

另外,局部由于地下室外墙临近支护结构,采用内凹形式设计锚头。内凹处,主筋加工困难,截断后采用套筒连接,此部分节点耗时耗力。

3.1.3预埋管件增加施工难度

锚索肋柱设计一体化,先施工锚索,后施工支护肋柱,因此锚索穿过支护肋柱部分需预埋套管以防锚索与肋柱混凝土粘结,影响后期锚索张拉锁定。

同时,预埋套管影响肋柱主筋布置,造成后面模板工程多次切割。

图8:肋柱钢筋绑扎完毕

3.1.4支模困难

肋柱设计间距为2~2.5m,肋柱宽度0.6~1.2m,实际净宽不到1m。支模空间有限难操作。肋柱采用逆做法施工,只能从上往下分段浇筑。对模板加固要求极高,否则容易爆模。另外,肋柱底端无支撑点且有预留钢筋,底模封底难度大难固定。

图9:脚手架上支模

3.1.5混凝土浇筑困难

本项目地处市中心繁华地段,场地条件有限。前期上半段部分肋柱、冠梁、支护桩可用天泵浇筑,但大部分混凝土只能采用地泵以及人工转运浇筑。下段肋柱混凝土浇筑采用孔口灌入。

图10:现场混凝土浇筑情况

3.2挖孔桩施工难点

3.2.1地层硬

据勘察报告,挖孔桩地层为强风化至中风化砂岩强度达到30MPa,如果采用风镐 爆破方式,则进度十分缓慢。在多次寻访当地施工队伍后,采用水磨钻机挖孔,1200×1200孔桩进度2个人3天2m左右。方桩挖孔操作难度大于圆孔操作难度。

图11:人工挖孔方桩

3.2.2渣土转运费劲

原烂尾楼地下五层人工挖孔桩施工,废土废渣堆放位置较远,且由于楼层高度的限制,只能采用小挖机多次转运,效率低。

图12:小挖机转运渣土

3.2.3钢筋绑扎困难

场地条件限制,挖孔桩钢筋笼只能在孔内绑扎,绑扎效率明显低于钢筋加工厂加工效率。负五层以下挖孔桩深20多米,主筋从负四层楼板开孔处下放,预埋的锚索套管增加了钢筋的绑扎难度,4个熟练钢筋工一天能完成一个孔。

图13:挖孔桩中预埋锚索套管

3.2.4混凝土浇筑缓慢

进场道路所限,地下五层以下挖孔桩只能采用地泵进行混凝土浇筑,地泵接串筒浇筑,浇筑一定高度后,人工下孔振捣,完成一根桩的浇筑至少需要2.5h。

图14:挖孔桩混凝土浇筑及振捣

3.3 锚索施工难点

3.3.1脚手架上施工

锚索从上到下依次施工,大部分工作必须在脚手架上施工,脚手架搭设及拆除、锚索钻机移动耗时耗力,工作进度慢。

3.3.2粉尘多

锚索钻孔采用干成孔方式,岩层粉尘厉害。降尘措施为孔口注水,导致施工现场环境条件恶劣。

图15:现场粉尘严重

3.3.3下锚索费劲

局部锚索设计长度40多米,锚索根数多达20,一孔锚索重1t。下锚索时需要20个工人抬,其他锚索在15根左右,只能孔口附近加工制作。

图16:锚索设计图纸及现场加工

3.3.4杂填层需多次注浆

由于地勘报告不准确,原地下室外墙外存在0.5~3m空洞杂填层。常规套管护壁行不通,且套管容易丢失。现场采取注浆回填空洞区,待水泥浆固结后在成孔,下锚索后在二次注浆。另外,肋柱及支护桩混凝土浇筑完成,锚索张拉后再孔口注浆封锚。

3.3.5 张拉效率低

肋柱凹陷部分,水泥浆达到设计强度后,可在脚手架上直接张拉。其他锚索,需在支护桩或肋柱上安设锚墩,待锚墩混凝土达到设计强度后才能张拉。施工工期长,脚手架上张拉,效率低下。

图17:锚墩设计大样及现场张拉图

3.4 挡土板施工难点

3.4.1模板难固定

负五层以下及局部支护桩之间采用挡土板 ,挡土板一面凌空一面是岩层。如支双面模,则需要较大工作空间,后期靠近岩层侧无法拆模;如支单面模,则模板难固定,混凝土量增大。

3.4.2混凝土浇筑困难

挡土板从上往下分段浇筑,下半部分到时候如何浇筑混凝土,是一大难题。

来源:OldBig。

建筑资质代办咨询热线:13198516101

咨询热线:13198516101

咨询热线:13198516101