热障涂层无损检测技术进展

涡轮发动机是航空飞行器和工业燃气轮机的关键核心部件,涡轮发动机的主要材料是镍基合金,其耐高温度为1000℃,不能满足工作需求。为保护发动机,发展了热障涂层(TBC)。涂覆TBC 的发动机叶片能在1600℃高温下运行,提高发动机60% 以上的热效率,有效地增加推重比,这使得TBC 逐渐应用在核反应堆、航空发动机等许多领域。然而,TBC 是一种由基底、粘结层及陶瓷层组成的多层结构系统,各层有明显不同的物理、热、机械性能,复杂的结构和苛刻的工作环境使得TBC在使用过程中易产生表面裂纹缺陷和界面脱粘缺陷,而TBC 的一些固有特性(如多孔性、较薄的厚度)使传统无损检测方法存在技术和检测效率的局限。因此,发展TBC 试件缺陷的无损检测技术具有重大意义。

传统的无损检测方法主要有渗透检测、涡流检测、超声或超声显微检测、声发射技术等。渗透检测技术通过将某些特制的液体渗透进被测构件来实现对构件表面裂纹的位置、大小和形状进行检测。涡流检测技术以电磁感应为基础,利用不同材料在交变磁场作用下产生的不同振幅和相位实现检测。超声检测和超声显微检测技术近年来发展较快,超声波经耦合剂传播到被检构件时,构件内部缺陷会阻碍超声波的传播,而无缺陷的位置超声波的传播不受影响,但是由于TBC 具有多空隙的结构特点,超声检测或超声显微检测不适合TBC 的无损检测。声发射技术利用材料变形或产生裂纹时释放的应变能产生的应力波来检测出裂纹信息,是直接检测裂纹的主要方法之一,但由于该技术需在加载过程中进行,检测的是动态缺陷,而不是静态缺陷,因而属于被动检测方法。渗透检测技术会使液体等进入试件内部,不能够形成非接触。复阻抗谱通过电路模型测量电阻、电容等性质的变化来分析TBC 的厚度、微观结构、缺陷的生长特征。但是,由于陶瓷层中的孔洞和裂纹及界面形状的不规则性对测试等效电路产生影响,带来了结果的不确定性。传统无损检测技术的检测灵敏度低,准确度不高,检测速度慢且操作复杂,加之对检测试件的限制条件,不能够实现对TBC 试件的定量无损检测。

为避免传统无损检测中传感器接收信号这一接触式测量方式,传统的无损检测方法结合了红外热成像无损检测技术,实现对TBC 的高灵敏度、非接触、全场快速的简便无损检测技术。红外热成像技术作为一种新兴的无损检测手段,具有检测面积大、检测结果直观、检测速度快、非接触以及使用简单等优点。热波成像法最早在1984 年由英国国家无损检测中心MILNE 等率先推出,1996 年日本学者ITOH 等开始了使用热波成像法研究TBC 脱粘裂纹,2005 年由NEWAZ 等采用热波成像技术研究了界面脱粘和其剩余寿命的关系,近年来得到了广泛的研究和应用。2012 年,PTASZEK等开始开展红外热波成像用于TBC 界面脱粘的标定工作。

红外热成像技术可以分为主动式和被动式。被动式是热像仪接收试件自身的红外辐射并将其转化为电信号获得热图像的技术,主动式是通过加载外部激励的方式使被检零件表面温度发生变化,并由热像仪采集图像的技术。目前,无损检测中的主动式红外热成像无损检测方法主要有光激励热成像法、涡流热成像法和超声热成像法。

TBC 检测的光激励热成像法

根据光激励信号的不同,将光激励热成像法分为光脉冲热成像法和光锁相热成像法。根据光激励光源的不同,又分为灯光激励热成像法和激光扫描热成像法。下面将介绍这两种方法在TBC 无损检测中的应用。

1 灯光激励热成像法

灯光激励热成像法是一种新型的脉冲红外热成像无损检测技术,包括热激励系统、热成像系统及红外图像序列处理系统。原理具体过程为:采用大功率的灯光激励热源对含有缺陷的试件表面进行热激励,试件表面被加热,热流在试件内部进行热传导(采用一维热传导模型进行分析)。若试件内部存在缺陷,则热传导受到阻碍,形成稳态或瞬态不均匀的温度场,最终导致试件表面温度分布不均匀,利用红外热成像系统采集表面温度信号的图像序列,分析并提取热图像中的信息,获得含有缺陷信息的热响应特征。2014 年,唐庆菊在其博士论文中对该方法进行了验证。采用长为150mm、宽为104mm、厚为6mm 的SiC 涂层- 高温合金基体及SiC 涂层-C/C 基体作为试验材料,在试件上制造不同孔径大小的盲孔缺陷,能够检测出直径为1mm、深为2mm 的盲孔缺陷。

灯光激励热成像法具有操作简便,灵敏度高的特点,能够实现TBC 试件全场大范围、非接触的快速无损检测。对于径深比在1.2~4.0、深度在1.0~2.5mm 的缺陷,其深度和直径预测误差处于4%~10% 左右。

2 激光扫描热成像法

激光扫描热成像法是一种对表面裂纹缺陷和界面脱粘缺陷进行无损检测的新型方法。激光束在TBC试件表面汇聚成特定直径的激光点,选择一定的脉冲宽度,优化控制快速移动的线激光作为热源激励。激光的优势是可控性高、定向性好以及光散度小,在微小区域内可以形成均匀的光照强度。由于激光光源的特殊性,利用激光作为光源的光激励热成像法适用于TBC 的无损检测。

2011 年,BURROWS 等[29] 利用扫描点激光的方法,根据扫描过程中表面裂纹处温度升高的原理,检测出不锈钢和纯铝构件上的表面裂纹。同年,LI 等[30] 根据表面裂纹的热阻碍现象,用靠近裂纹的激光点形成的点热源检测了奥氏体不锈钢的表面裂纹。2013 年,AN 等[31] 同样利用裂纹处的热阻现象,结合锁相温度振幅的后处理方法,对金属构件上的疲劳裂纹进行了检测。

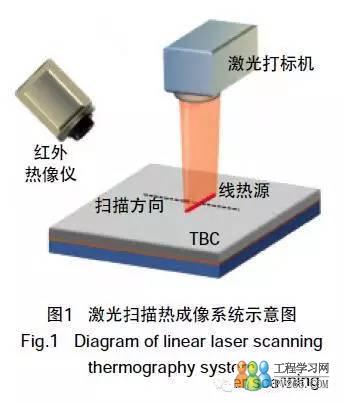

根据以上描述的点激光扫描热成像法对金属试件的检测,2015 年,石文雄等将激光扫描热成像法应用于TBC 试件,优化设计TBC 试件的多模式扫描热成像无损检测系统,激光扫描热成像系统示意图如图1 所示。对于表面裂纹缺陷检测,控制直径为微米量级的激光点快速移动形成线状热源,将一个线状热源在TBC 试件表面沿着垂直裂纹、倾斜裂纹和平行裂纹3 个方向移动,利用裂纹与线热源相交位置的温度达到最大值这个特征来发展阈值分割累加后处理方法,根据3 个方向得到的处理结果综合对比,确定裂纹形状和位置信息,能够快速识别宽度约为60μm 以上的裂纹缺陷。针对不能够分析的疑似缺陷,进行重新的点激光扫描检测,计算全场温度梯度场和温度对数梯度场,进行阈值分割,细化之后将处理后的结果累加,再次取阈值,得到反映扫描微小范围区域内的裂纹形状位置结果图像,能够识别出宽度为9.5μm 以上的裂纹缺陷。

对于界面脱粘缺陷的检测,用盲孔缺陷模拟脱粘缺陷。采用直径为30mm、厚度为2.5mm、含有3 个孔径的TBC 试件进行试验,孔径直径分别为3mm、2mm 和1mm,孔深为1.9mm,厚度为2mm 厚的镍基合金,0.1mm 厚的粘结层,以及0.4mm厚的氧化锆涂层。当扫描速度足够快且做线状移动时,激光点可以作为线激光。当该线激光以垂直于移动方向扫描时,即构成线激光激励。该线状热源在含有盲孔缺陷的TBC 试件表面全场大范围快速扫描,成为粗扫描阶段。对红外热像仪采集到的热图像,经过构造载波温度场、三时刻加窗求振幅、自适应变权重滤波等后处理方法处理后,得到直径在2mm 以上的盲孔缺陷。对疑似缺陷的微区域,在小范围进行扫描作为细扫描阶段,对微区域范围的热图像采用脉冲热成像,即在时间序列上进行傅里叶变换,得到微区域范围内的振幅图和相位图,可以识别出直径在1mm 以上的盲孔缺陷。

激光扫描热成像法是一种全场范围内快速高效、高灵敏度的检测方法,与其他方法相比,该方法更适用于表面裂纹缺陷检测,能够检测出裂纹宽度约为10μm 的缺陷;当检测界面脱粘缺陷时,通过粗扫阶段和细扫阶段的分阶段扫描,能够实现盲孔直径为1mm 的缺陷检测。

TBC 检测的涡流热成像法

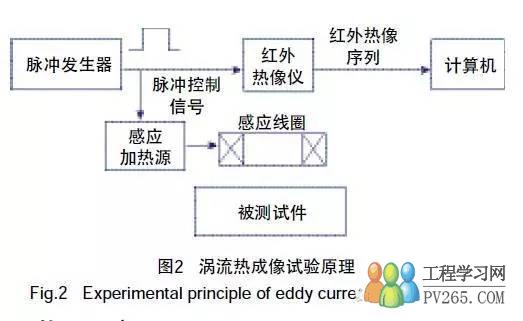

涡流热成像法是新型的红外热波无损检测方法,根据涡流激励的时间不同,可以分为脉冲涡流热成像和锁相涡流热成像。脉冲涡流热成像检测的基本原理如图2 所示。当交变电流通过感应线圈后会产生磁通量的改变,靠近待测试件时,在试件表面产生感应涡流;若试件存在缺陷,材料内部的涡流分布会发生改变,产生高密度区和低密度区,根据焦耳热定律,在材料内部产生高温区和低温区。对于界面脱粘缺陷,根据一维热传导方程,由于空气导热率远小于金属导热率,热传导中受到阻碍,脱粘缺陷处温度明显低于正常区域,通过热图像后处理分析算法,实现了材料缺陷信息的热响应特征提取。

涡流热成像法具有检测效率高,灵敏度高,操作简便,成本低,全场范围等优点。按照感应线圈与红外相机的相对位置分类,可分为透射式涡流热成像法和反射式涡流热成像法,两种方法已经成功应用于金属试件的缺陷检测,能够检测出长度为0.4mm、深度为0.12mm 量级的金属裂纹缺陷。对于TBC 试件,尝试使用透射式涡流热成像法进行检测,能够检测出直径在1mm 以下的TBC 盲孔缺陷。然而采取反射式涡流热成像法检测TBC 试件,还未能获得较好的结果。

通过对比光激励热成像法和涡流热成像法可以发现:光激励热成像法更适用于表面裂纹缺陷检测,能够达到裂纹宽度为10μm 量级的检测,对界面脱粘缺陷则需要粗扫描和细扫描两次测量才能够达到直径为1mm 盲孔缺陷检测的较好结果。然而,涡流热成像法则更适用于界面脱粘缺陷检测,只需要一次短时间的检测,便能够达到1mm 以下的缺陷检测。然而,涡流热成像对TBC 裂纹缺陷的检测,还需要进一步研究。

TBC 检测的超声热成像法

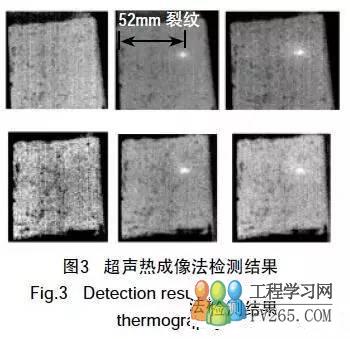

超声热成像法是新型的脉冲红外热波无损检测方法之一,根据超声激励的时间不同,可以分为脉冲超声热成像和锁相超声热成像。超声热成像利用特定的超声波作用在不同材料或结构中产生机械振动,超声波在缺陷处因热弹效应和滞后效应导致声能衰减而释放热量,机械能转化为热能并传递至试件表面,引起试件表面裂纹局部发热并被红外热像仪采集,缺陷本身可视为热源进行热波传递。对含有长度为52mm 裂纹的铝板试件使用超声热成像法进行检测,检测结果如图3 所示。

2013 年,南昌航空大学孙颖在硕士论文《涡流叶片热障涂层结构状态超声检测方法研究》中,对TBC 厚度进行测量,测量厚度达到0.1~0.15mm。由于TBC 材料的多孔性,超声波在空隙中存在热弹效应和滞后效应,导致非缺陷处产生热量,理论分析表明,超声热成像法并不适用于TBC 材料的无损检测。然而目前已有文献实现了对TBC 厚度的检测,因此超声热成像法能否用于TBC 的缺陷检测仍需进一步试验验证。

热图像的后处理方法

对于采集到的原始热图像,由于环境或热激励不均等噪声的存在,导致热图像的缺陷信息不容易观察。为了得到信噪比较高的热图像,采用新型的热图像的后处理方法,能够清晰得到包含缺陷信息的热图像,常用的后处理方法包括温度对比、时间导数、信号变换和矩阵分解等。

温度对比是指利用试件中缺陷区域和非缺陷区域的温差来判别缺陷。对比方式包括绝对对比、递进对比、归一化对比、标准对比、差分绝对对比和改进差分绝对对比等。采用有缺陷的热源激励热图像减去正常的热源激励热图像,得到最终含有缺陷响应的结果图。

时间导数中的多项式拟合时间微分- 相关系数法是指对红外热图序列处理,具体步骤为:首先对温度随时间的对数变换曲线进行多项式拟合,实现对原始温度信号的重构,然后对各像素点的重构信号与参与信号之间的逼近程度进行评估,根据求得的相关系数对缺陷与正常区域进行评估。

信号变换中的代表方法为脉冲相位法,在时间序列上对热图像进行傅里叶变换,即可得到振幅场和相位场,通过分析即可得到缺陷区域与正常区域的不同。处理脉冲相位法,广泛应用的还有有小波变换[39] 和Hough 变换。

矩阵分解中的代表方法为主成分分析法,主成分法是将采集到的原始热图像和采集时间共同构造矩阵,通过构造协方差矩阵进行奇异值分解,求得特征值,对特征值中占有重要部分的值进行提取,得到增强信噪比的热图像。

结束语

本文介绍了TBC 无损检测中的传统方法,如渗透检测、涡流检测、超声检测、超声显微检测、声发射技术等和红外热成像方法以及热图像后处理算法,特别是对非接触、全场范围的快速主动式红外热成像方法进行了具体的介绍,包括光激励热成像法、涡流热成像法和超声热成像法,通过文献调研和试验分析,可以发现:由于受到TBC 多空隙等结构的限制,传统无损检测方法灵敏度不高;光激励中的激光扫描热成像法对TBC 表面裂纹缺陷有较好灵敏度,能够识别裂纹宽度约为10μm 的缺陷,涡流热成像法对TBC 界面脱粘及盲孔缺陷有较好灵敏度,能够识别直径为1mm 以下的缺陷,而超声热成像法对TBC 缺陷的检测能力还需要进一步研究。

建筑资质代办咨询热线:13198516101

咨询热线:13198516101

咨询热线:13198516101