?自动化控制系统报警系统的管理及优化

自动化控制系统如DCS和PLC被广泛应用在石油化工行业,它已经成为工艺过程控制的一个最重要的工具。然而,DCS和PLC在实际的应用过程中存在很多的问题,下面几个问题在化工厂普遍存在:

・ 报警的数量过多,操作员工疲于应付或置之不理;

・ 报警设置过少,完全依赖人工响应;

・ 报警被屏蔽,控制室内静悄悄。

其中以第一个问题最为突出,最为普遍。在工艺安全管理中,我们经常会提到一个词组――Normalization of Deviation,讲的就是公司的管理层和操作员工均已经默认了这个偏差,都不认为这个偏差是一个问题,或者常常说:我们这样做已经很多次或者很多年了。对偏差的漠视不仅反应了公司安全文化的薄弱,而且还可能造成严重的事故发生。笔者研读了一些关于报警管理的RAGAGEP(Recognized and Generally Accepted Good Engineering Practice),并将其中重点部分归纳总结成文,借此着重谈一下现有装置的报警系统的管理和优化,供大家参考。

报警系统应该被设计以满足用户的需求并且使操作员有能力操作,这意味这报警系统有下面四个功能:

1. 与操作员的角色有关;

2. 能够清晰地反应如何去响应;

3. 报警出现的频次要在操作员的能力范围内;

4. 简单易懂。

简单地说,就是有能力的操作工能对频度合适的报警做出及时的、正确的响应。报警信息必须很清晰地反映问题所在,并指导操作员做出正确的响应。如果报警数量过多,以至于超出了操作员的承受能力,这就称为报警泛滥(Alarm Flood)。对报警的正确的响应能够使工艺更加稳定,避免严重事故的发生。多起历史上发生过的工艺安全事故的原因之一就是由于员工对报警的不响应或错误响应,比如2005年BP德克萨斯州炼油厂爆炸。

一般来讲,报警的设置无外乎来自于以下几个方面的要求:

・ 安全风险评估,如工艺危害分析(PHA);

・ 经验反馈;

・ 设备制造商的标准要求;

・ 安监部门、保险公司、公司总部等的要求;

・ 客户要求;

・ 报警处理系统的硬件和软件的故障报警。

无论报警的要求来自哪里,所有的报警设置都必须在工厂设计或试车阶段被定义,并进行存档。对于大型石油化工企业,报警的数量多以千计,但是并不是每一个报警都会享有同样的优先级别。报警的优先级别取决于下面两个因素:

1. 如果操作员对报警不进行响应,可能造成的事故的严重度(主要是安全的、环保的和经济上的);

2. 对所要采取的纠正措施的响应时间的宽裕度(目前并没有具体的一个时间界定,取决于工艺团队的判断)。

对于上述决定优先级的两个标准,各个公司的标准都会有不同。大型化工企业和精细化工企业的潜在后果的等级划分差别很大,所以可以采用不同的衡量标尺。但是无论如何,每个公司都必须对报警进行既定规则的划分,这将作为技术档案的一部分被妥善保存,并和操作工进行沟通。

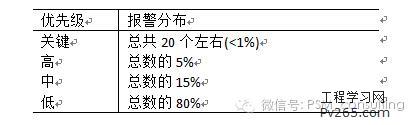

大多数公司都会采用高、中、低三个等级来区分报警的优先级,也有采用四级来进行管理的。下表显示了报警数量在四个等级中的大致分配情况。注意:关键的报警数量要少而精。

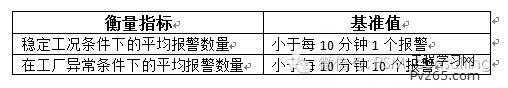

那如何去衡量现有的报警系统的管理水平呢?下表显示了报警系统管理好坏的一个标尺(Benchmark),如果达到了这个要求,就说明报警系统管理良好;如果没有达到这个要求,则可以制定一个长期的计划来逐步改进,以最终达到报警标尺。

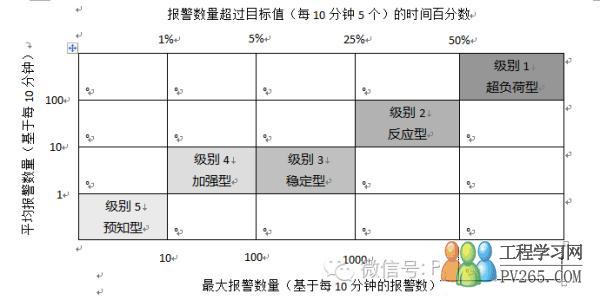

上表中的数值是要基于一个较长时间的统计才能获得,例如每周或每月。对于化工厂而言,每10分钟最多只能有一个报警,这对很多工厂来说是比较困难的,所以工厂必须制定很多短期的指标(KPI)来逐步接近最终目的。下面提供了一些常用的短期KPI,供工厂使用。

・ 10分钟平均报警数量;

・ 10分钟最大的报警数量;

・ 超出目标值的时间段(10分钟)百分数。

下图可以被使用作为评估现有报警系统的有效性的参考。

目前很少的工厂能达到级别4和级别5,大部分工厂都需要改进他们的报警系统。

要对报警进行分析首先需要对报警数量进行实时的抓取和统计,所以必须要借助专业的工具来进行报警数据的采集和统计(有些先进的操作系统本身自带报警分析系统)。下面介绍三种常用的数据采集和统计的手段。

1. 利用报警处理器来进行分析:很多报警系统已经储存了报警的信息,所以采取适当的工具可以抓取数据;

2. 利用普通计算机软件进行分析:很多报警系统支持数据的导出,利用计算机的统计功能进行分析;

3. 利用专业计算机软件进行分析:很多专业的报警管理软件包可以被使用,系统会自动打印分析报告。

以上分别从报警的基本功能、报警的分级、报警长期和短期的目标以及报警统计分析进行了简要介绍。对现有报警系统的优化需要一个多专业参与的团队来完成,并不是由工艺工程师或者仪表工程师来独立完成的。报警优化团队一般包括:一个或多个操作工、主管、仪表工程师、工艺/安全工程师等。特别注意的是:操作工和主管应该深度介入报警的优化过程。在团队对近期报警进行统计和分析后,一般会从两个方面来消除一些异常的报警。一是通过解决现场的仪表的问题,使其能正确反映实际工况,消除因仪表本身的故障产生的报警;二是通过合理设置参数的操作范围、设置死区、过滤、延迟等来避免报警,对既定操作范围的变化必须要走变更管理流程。通过这两个手段可以消除80%以上的干扰报警。

对现有报警系统的管理和优化并非是一件非常容易的任务,需要管理层支持、专人负责,多专业合作。报警管理是工艺安全管理的重要项目之一,报警管理有利于工厂工艺安全的改善,也可以作为工艺安全的一个领先指标(Leading Indicator)。

版权说明:本文来自 MikeXIE 先生的原创 如需转载,敬请说明。

建筑资质代办咨询热线:13198516101

咨询热线:13198516101

咨询热线:13198516101