实用液压测试技术 学习使用记录性测试仪

该文提出,衡量一个液压企业技术水平的一个重要判据,就是看它是否会用记录性测试仪。学习使用记录性测试仪,要从简单做起,见微知著。引言

如所周知,要了解液压元件的液压性能、液压系统的压力流量状况,必须使用测量仪器。使用压力表测量压力,已有上百年的历史了。优点是成本低、可直读,无中间环节。使用压力表的局限性:

(1)动态性能差(低于10Hz);

(2)一晃而过,过程没有记录,无法深入分析;

(3)信息传递只能靠不精确的语言描述,口说无凭。

而使用记录性压力测量仪,例如“液压万用表”(详见参考献[1]),就可以避免压力表的局限性:

(1)现代压力测量传感器的动态性能已高于5000Hz,足以抓住一般液压元件系统的压力瞬变,然后从容地分析;

(2)信息可客观的无损失的,甚至在使用不同语言的地区间传递、交流、分析、探讨。

学会使用记录性测量仪,好处多多

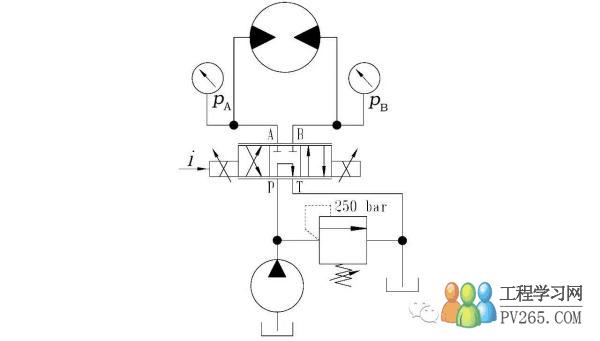

1)实例1,电液比例阀控制马达

生产厂B希望用他们制造的阀取代A制造的阀。在一个应用场合(图1),B阀换上去之后,用户单位点检员感觉到B阀与A阀性能有差别,也提供了不同的压力表读数。B厂3次派人前往,由于没有使用记录性测量仪,都没解决问题。

图1 使用电液比例阀控制马达速度

图1 使用电液比例阀控制马达速度

笔者受邀前往考察,在马达两边原设置压力表处设置了压力传感器,使用记录性测量仪,在同样的操作工况下分别记录了使用两阀的压力状况。根据测试结果对比(图2),可以清晰地看出,在同样的驱动电流下,进口压力pA,B阀低于A阀;出口压力pB,B阀高于A阀。当这一测试结果通过电子邮件发到B厂后,领导和相关技术人员立刻就明白了问题出在哪里,从而可以做出相应的改进,做到与A阀性能基本一致。

图2 测试结果对比

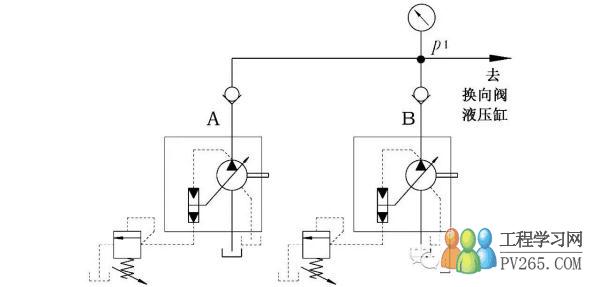

2)实例2,B泵取代A泵

两个恒压泵,并联在一起通过换向阀为液压缸供油(见图3)。B厂制造的泵已经安装使用几个月了,但用户还是担心B泵可能由于响应慢而影响使用。

图3 恒压泵并联回路

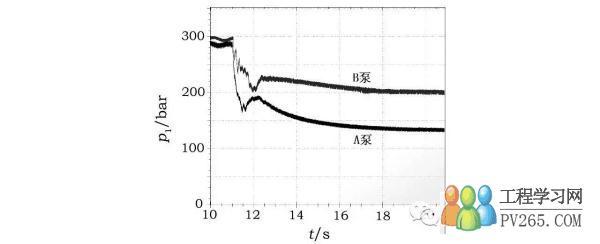

笔者在原压力表处安上压力传感器,请用户分别启动各泵,记录下切换到工作位,液压缸移动过程压力的变化,把这两个过程用数据处理软件拼到一张图上(见图4)。可以清晰地看出,在切换到工作位时,B泵变量机构的响应快于A泵,因此压力下降较少,能够维持较A泵高的压力。证明了在这个场合,用户的担心是多余的。

图4 测试结果对比

在这个应用场合,压力持续在变化。虽然在16s至21s期间,变化不很快,使用压力表观察,也许还能勉强获得一些感觉,但在11s至12.5s期间,用压力表就不可能抓到压力的变化。

笔者自从1990年到德国工厂工作就开始使用记录性测量仪,辅助解决了很多很多技术问题。而考察过的欧洲多个液压元件系统生产厂,在那个年代出厂试验与售后服务也就都使用记录性测试仪了。所以,笔者认为,是否会使用记录性测试仪,可以作为衡量液压企业技术水平高低的一个量规。

(1)无论进口了多少昂贵的加工机床,如果至今还没有快速的记录性的测试仪,还是靠压力表在工作,还不能自己测试产品的性能曲线,产品说明书上只能抄袭国外。作为液压企业,它只能算低水平的。

(2)一个企业,如果有记录性测试仪,也有几个人会用,也有人能大致读懂测试曲线,可以算是中水平的。

(3)如果出厂试验、售后服务人员普遍会使用记录性测试仪采集数据,有一批技术“大拿”能就测试记录做出分析、展开讨论,这种企业才能算真正高水平的。

(4)如果能通过数字仿真再现测试结果,那就是高水平的研究了。

现在,由于电子技术的发展,欧元下跌,即使德国生产的记录性测仪(液压万用表)最简单的配置在中国的销售价已不到2万元了。所以,置购费用对国内大多数企业而言,应该已不是障碍了。

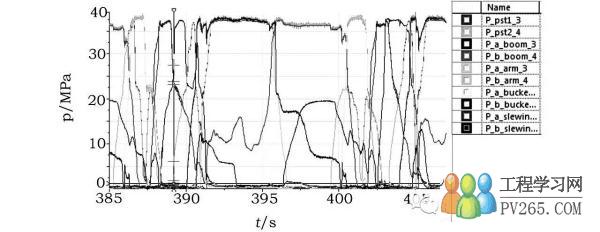

买仪器容易,然而,这仅是第一步。没有测试仪是低技术水平。有了测试仪不会用,还是低技术水平。难在使用。因为这需要理论联系实际,对液压技术有相当的修行。学习使用测试仪,借此提高技术水平,能分析测试结果,让曲线说话,才是更重要的。一位德国工程师告诉笔者,他们为客户提供的全套液压系统在组装后都要进行测试,然后根据测试结果(图5)进行分析、改进、存档。

图5 对一台挖掘机液压系统的测试。

图5所示的测试结果,综合性很强,但也很复杂,需要有很丰富的经验才能读懂分析。而且实际工作场合常常是非常恶劣的,可供测试的时间也常常十分有限。所以应该先在自己的试验台上从简单的液压回路开始学习。见微知著,一滴水也可以折射出太阳的光芒。

从简单做起,见微知著

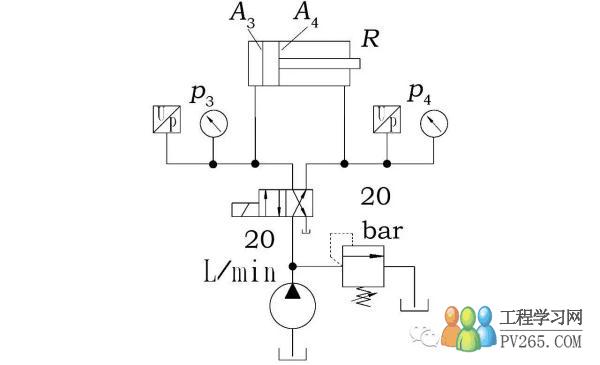

去年笔者在国内一大学的支持配合下,组织该校液压研究生在一个积木式组装型试验台上搭建实验回路(见图6),使用液压万用表进行实验。

R-摩擦力

图6 简单液压回路

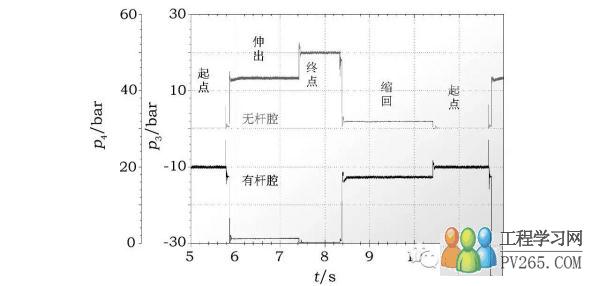

图7为换向阀反复切换时测得的压力变化记录。液压缸不驱动负载。从中可以分析出以下各点。

图7 测试记录

图7 测试记录

1)稳态压力

根据牛顿第一定律,作用在活塞上的力平衡方程式,在伸出时

p3A3=p4A4 R1

在缩回时

p4A4=p3A3 R2

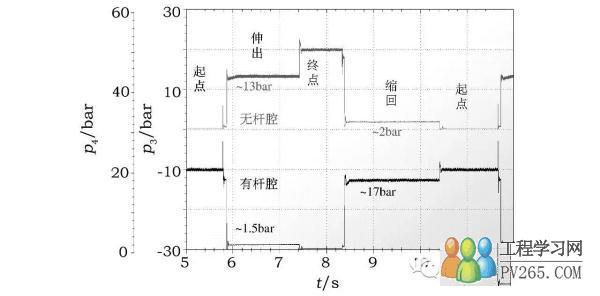

从测试记录可以读出稳态压力(见图8)。如果知道了活塞与活塞杆的直径,就可推算出进出时不同的摩擦力R1、R2。

图8 稳态压力

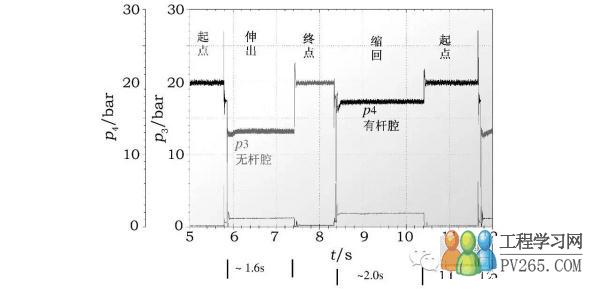

2)运动时间

从测试记录可以看出(见图9),伸出时间约为1.6s,而缩回时间约为2.0s。

图9 运动时间

而活塞运动,走完全行程的时间T取决于行程长度L和速度v

T=L/v

而速度v又取决于输入流量q和作用面积A

v=q/A

泵流量20L/min保持不变,而缩回时的工作面积是有杆腔面积A4小于伸出时的无杆腔面积A3,为什么缩回时间会长于伸出时间?

猜想是由于溢流阀的调压特性造成的。由于实际条件所限,做实验的学生是在泵输出的全部流量(20L/min)都经过溢流阀时为溢流阀设定压力20bar的(图10)。

图10 溢流阀的调压特性

由于缩回时的驱动压力p4(17bar)已高于溢流阀开启压力p0,泵出的部分流量经过溢流阀流走,导致缩回速度较慢。

3)泵流量脉动

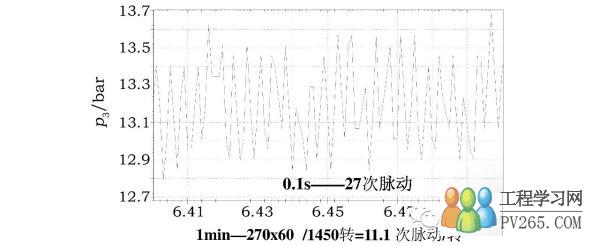

把测试记录放大,可以看到持续的压力脉动(见图11),猜测是由泵输出流量的脉动引起的。假定驱动泵的是一个4极异步电机,从该曲线在100ms中有27次脉动,可以推算出该泵每转约有11.1个脉动。但一般齿轮泵的齿数应为10或12,为什么会出现这样的结果?如果再进行一些测试的话,就能证实或是推翻这一猜测,从而对系统有更深的了解。

图11 压力脉动

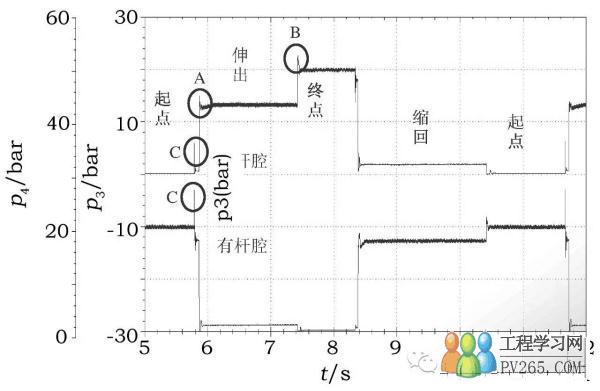

从测试记录还可以看到液压缸的启动冲击、溢流阀

开启滞后引起的压力尖峰以及其他一些动态过程(见图12)。再进行一些测试,深入研究影响因素、找出减小压力冲击的措施,可带来很大的实际效益。

A-液压缸启动冲击 B-溢流阀开启尖峰

C-换向阀切换时的压力冲击

图12 瞬态过程

从以上介绍可以看到,即使利用这么简单的液压回路进行测试,也可以学到很多有用的知识。

通过测试,了解了元件系统的实际情况,好处多多:

(1) 把学到的理论与实际结合起来,可以检验理论的适用性;

(2) 帮助理解元件系统的工作方式;

(3) 帮助调试,确定适当的参数、调节量;

(4) 找出故障的原因;

(5) 比较改进的效果。

有些研究生面对测试曲线,手足无措,只会摘抄讲义教科书的叙述,洋洋洒洒,却不能用在中学就应该掌握的牛顿第一定律和帕斯卡原理来解释测试结果,实在可悲。培养技能性人才,测试能力是必不可少的一环。中国高校应该立刻迈出这一步。液压专业的本科生应该能用记录性测试仪测量液压阀的稳态特性,如换向阀的流量压差特性、溢流阀的启闭特性、流量阀的压力流量特性。研究生应该能用记录性测试仪测量分析研究一个动态过程。

还停留在压力表朝代的液压企业,连谈论工业3.0的资格都没有!

(注:本文中的各测试曲线都是用德国和德尼科公司生产的“液压万用表”及相配的数据处理程序获得的。)

参考文献

[1] 张海平. 实用液压测试技术[M]. 北京:机械工业出版社,2015.

来源:液压气动与密封

建筑资质代办咨询热线:13198516101

咨询热线:13198516101

咨询热线:13198516101