V法铸造真空系统管道设计及优化

真空系统是V法铸造的关键,但是在V法铸造工艺推广实施过程中,一些企业对真空系统没有足够重视,尤其是管道设计不当,造成真空能耗大等问题。

1 管道设计

1.1 管道中气体流动状态的判定

对于理想气体,粘滞流与湍流的判别,采用雷诺数判别 。对于室温空气,T取20℃,η数值为1.82×10-5Pa・s,Q>2640D为湍流,Q<1440D为粘滞流。在真空系统处于工作压力-0.04~-0.06MPa时,代入平均压力-0.05 MPa,得到Se>3.168D为湍流,Se<1.728D为粘滞流,其中Se为抽速,m3/min。当D为400mm(常用主管道直径)时,Se>1.27 m3/min为湍流;当D为50mm(通用末端软管直径)时,Se>0.158 m3/min为湍流。

。对于室温空气,T取20℃,η数值为1.82×10-5Pa・s,Q>2640D为湍流,Q<1440D为粘滞流。在真空系统处于工作压力-0.04~-0.06MPa时,代入平均压力-0.05 MPa,得到Se>3.168D为湍流,Se<1.728D为粘滞流,其中Se为抽速,m3/min。当D为400mm(常用主管道直径)时,Se>1.27 m3/min为湍流;当D为50mm(通用末端软管直径)时,Se>0.158 m3/min为湍流。

对于浇注后高温气体,T取200℃(软管所能承受的温度),数值为2.58×10-5Pa.s,Q>6044D为湍流,Q<3297D为粘滞流。代入平均压力-0.05MPa,可知Se>7.25D为湍流,Se<3.96D为粘滞流。当D为400mm时,Se>2.9 m3/min为湍流;当D为50mm时,Se>0.36m3/min为湍流。

而常用真空泵抽气速率为67 m3/min(1.11m3/s),对于主管道直径为400mm的真空系统,通常连接至少3台真空泵,显然流速管道中的气体流动为湍流,而对于末端直径50mm的软管,在工厂进行了流量测量。

1.2 流量测量试验

试验采用智能DN50涡街流量计,自行改造后固定于软管中,跟踪同一砂箱在整个生产流程中抽气量变化,多次试验后取平均值。

表1 自动线工厂真空系统末端软管流量数据

|

阶段 |

双侧抽气(m3/min) |

单侧抽气(m3/min) |

|

| 上箱 |

下箱 |

上箱 |

|

|

合箱待浇注 |

1.3 |

0.5 |

|

|

浇注中 |

2.9 |

1.15 |

|

|

浇注完保压 |

2.25 |

0.95 |

2 |

注:测量的生产线砂箱尺寸为2200 mm×2200 mm×350 mm /250 mm,设计造型速度10箱/h,井盖铸件。

从表1可以看出,①上箱抽气量比下箱抽气量大一倍多。这是由于上箱真空需要承受所有型砂的质量,而下箱型砂有地面支撑;②抽气量只与压力差和气阻有关,所以单侧抽气和双侧抽气的每个抽气软管流量相差不大;③砂箱中气体泄漏量,浇注时最大,其次是保压阶段,最后是待浇注阶段;④根据前文标准,最小流量时也明显大于湍流标准,所以V法铸造管道中气体流动状态绝大部分阶段是湍流。

2 管道优化数值模拟

2.1 双边抽气接入管道探讨

某厂采用如图1所示的接入管道时,相隔2米的3个真空泵上的真空表数据差别很大,两端的负压为-0.08MPa,中间为-0.05MPa。导致两端真空泵轴功率过高,能耗大。

在实际生产中,无法观察真空管道中气体的流动,为了更加合理地优化真空泵接入管道,解决实际运行中真空利用率不高的问题,采用fluent软件进行了模拟。

图1 两端抽气管道图

气体在管道中流动为湍流,因此流动条件设为湍流,真空泵选择水环泵2BE303,3个真空泵均处在工作状态,每个泵的抽速和泵入口处负压稳定,其工作参数66m3/min,负压为-0.06 MPa。根据实际该型号真空泵,将真空泵入口管径设为200 mm,模拟两种不同直径总管道对真空的影响。

第1种是产生问题时实际主管径200 mm,第2种管径根据前文结论,总管道面积等于分管道面积之和。连接3台真空泵入口和稳压罐的主管道截面积应该约等于3个入口之和,直径略大于346.4mm,取350mm。

(a)主管道直径200mm

(b)主管道直径350mm

图2 三台真空泵串联两端抽气时管道压力分布

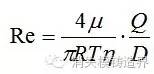

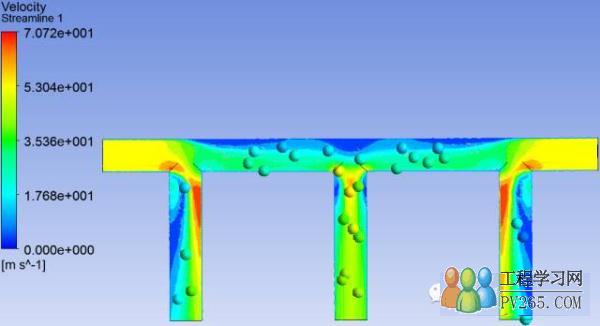

(a)主管道直径200mm

(b)主管道直径350mm

图3 3台真空泵串联两端抽气时管道抽气速度分布(带流动粒子)

从图2和图3中可看出,直径200 mm的主管道压力分布有差别,中间压力低,两端的分管道涡流造成高真空区。主管道抽速差达到50 m/s,两端分管道由于涡流严重,有效抽气面积大大减少,导致两端的真空泵抽气阻力很大而中间的气体却太集中来不及抽走,因而中间真空泵的负压较低,两边真空泵负压较高。直径350 mm的主管道负压分布均匀,不受分管道影响。主管道内抽速差为10 m/s,分管道接口处涡流也得到很大改善。

2.2 单边抽气接入管道

针对实际生产中更常用的单边抽气情况(见图4),同样进行前文类似的边界条件设置,其模拟结果见图5~图9。

图4 单边抽气管道实物图

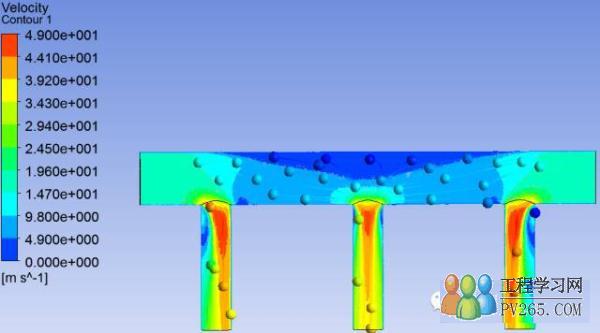

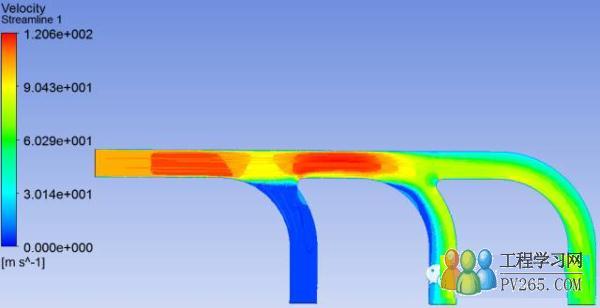

图5 单边抽气直径200 mm主管道速度分布

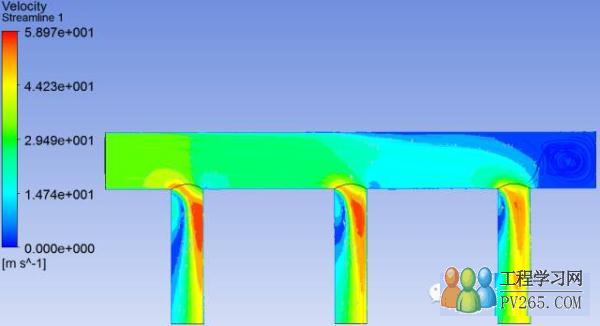

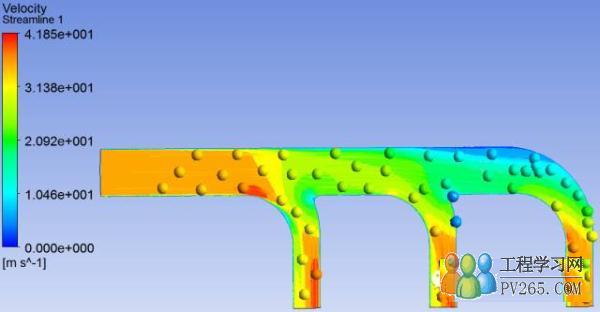

对比图5和图6可以看出,对于细管,3个分管道之间抽速有2个数量级的差别,气体涡流明显,离稳压管最近的分管道抽速很慢,这说明第一个真空泵抽气阻力大而最后一个气体冲击大。对于直径350 mm主管道,3个分管道抽速差别较小,最大抽速也只有59m/s,而且3个分管道末端抽速比较平均,模拟数值与真空泵入口处实际抽速35 m/s比较接近。另外,主管道末端产生了严重气流停滞而旋转,这段对于主管道而言是不需要的,应该去掉。

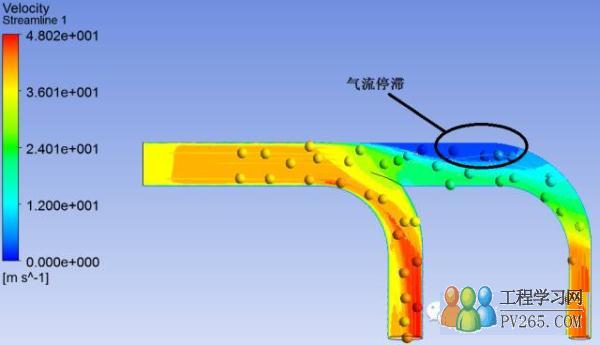

针对垂直接头产生的涡流现象,尝试改变为弯曲接头,弯曲半径为200mm和500mm,效果也不相同。

图6 单边抽气直径350mm主管道速度分布图

图7 接头弯曲半径200mm时速度分布图

图8 接头弯曲半径500mm时速度分布图

图9 直径350mm接头弯曲半径500mm时流体粒子图

对比图5,图7和图8发现,直接头的最大流速在分管道,分管道接头处极易形成气体涡流,减少分管道等效抽气面积。弯曲接头的最大流速在主管道,而且随着弯曲半径的增大,涡流现象得到明显改善。当弯曲半径为500 mm时,最远端分管道的气体流速为32 m/s,与真空泵抽速66 m3/min相匹配,说明管道参数设置比较合理。但图8中离稳压罐最近的分管道还是抽气阻力很大,分管道之间抽速差别也很大,这与主管道直径过细有关。增大直径后,结果见图9,其中3个分管道气体流速差别很小,与真空泵入口处实际抽速35 m/s接近,粒子可以看出气体流量分配,气体均匀地分配到3个分管道中,

3个真空泵同时工作时都能达到最高效率且没有相互影响,因此图9是最合理的设计。

2.3 大小泵串联顺序

在实际生产线中,大小真空泵配合使用更能减少能耗,造型时使用小泵,浇注时使用大泵,因此需要对于大小泵串联顺序探讨。

假设选用两个泵,小泵为2BE253,进气直径125 mm,转速为660r/min,进气量为33.3 m3/min,45kW。大泵为2BE353,进气直径200 mm,转速为530r/min,进气量为78.8m3/min,110kw。两泵工作负压均为-0.060 MPa。

模拟结果见图10和图11。两者整体流速差别不大,分管道末端平均流速均在35~45 m/s,但图11出现了较大面积的气体流速缓慢区。观察流动粒子图后发现,此处气体产生了缓慢地横向移动,即气体在此处停滞了。可见由于小泵的抽气能力有限导致主管道中气体来不及抽走而紊乱,气体抽气阻力增大。

图10 小泵在前速度分布(带流体粒子)

图11 大泵在前速度分布(带流体粒子)

3 结论

(1)V法铸造管道中气体流动状态绝大部分阶段是湍流。

(2)由于上箱真空需要承受所有型砂质量,而下箱型砂有地面支撑。上箱抽气量比下箱抽气量大一倍多。而且砂箱中气体泄漏量,浇注时最大,其次是保压阶段,最后是待浇注阶段。

(3)在接头压力损失较小时主管道面积应为分管道面积之和,符合此参数的连接真空泵主管道能够保证真空泵间相互不影响。弯曲接头能有效消除分管道中的气体涡流,保证分管道有效抽气面积。

(4)通过模拟验证,当大小泵串联时,小泵在前,大泵在后,能减小抽气阻力,大小泵都能充分得到利用

建筑资质代办咨询热线:13198516101

咨询热线:13198516101

咨询热线:13198516101