6063铝合金型材氧化过程中出现“白斑”的原因分析及解决方法

1.问题的提出

在实际生产中,加工率大(ε>95%),壁厚较薄(δ≤1.5mm)的T5状态的6063铝合金挤压型材在经硫酸阳极氧化处理后,其表面会呈现有规律(而有时无规律)分布的白色斑点(或无光斑痕);严重时呈现深色斑痕――“白斑”。

“白斑”的分布规律及特征是:它是在平行于挤压方向的平面上大致等间距的、呈线状或扁四边形状或不规则星点(片)状的、相对于基体表面有微小深度而呈凹槽形的一种表面缺陷。白斑通常分布于型材的一个或几个表面,有时会分布在型材的所有表面(对薄壁空心型材,则是分布于某一平面或曲面的内外两侧)。

2.原因分析

在现场见到,“白斑”形成于“碱蚀”工序,在经随后的稀硝酸(或硫酸)“中和”之后,并未消失;经硫酸阳极氧化处理后,又更加清晰地呈现出来。

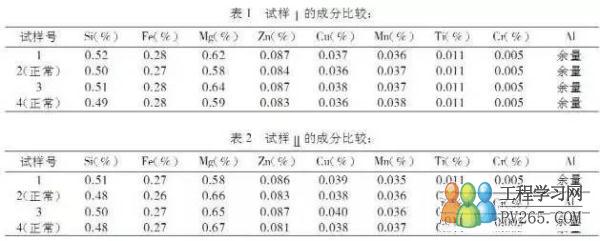

笔者专门截取了两段“白斑”点面积较大(F=30~40 mm2)的碱蚀洗(槽液中,ω(Zn2+)≥5×106)型材试样。然后,采用DV-5型原子发射火花直读光谱仪分别对上述两段试样的“白斑”区的成分做了定量分析,其结果如下(表中数据均为质量分数):

由表1的分析结果可见:“白斑”处Si、Mg、Zn元素的含量明显增加:而表2的结果表明:“白斑”处Si、Zn元素的含量明显增加,而Mg元素的含量却有所下降。

从金属材料腐蚀的观点看来,Mg2Si这种表面缺陷实质上是6063铝合金材料发生“剥落腐蚀”的结果。剥落腐蚀是一种浅表面的选择腐蚀,腐蚀是沿着金属表面发展的,其产物的体积往往比发生腐蚀的金属大得多,因而膨胀。

一般而言,当铝与呈阴极性的异种金属相邻接时,“剥落腐蚀”程度上升。在电子显微镜下观察发现:“剥落腐蚀”通常沿不溶组成物(如Si,Mg2Si等),或沿晶界进行。

2.1 铸锭质量的影响

6063铝合金的主要相组成是:α(Al)固溶体、游离Si(阳极相)和FeAl3(阳极相);当铁含量大于时,有β(FeSiAl)(阳极相);而当铁含量小于时,有α(FeSiAl)(阴极相);其他可能的杂质相是:MgZn2、CuAl2等。

生产中,由于非平衡结晶过程而获得的6063铝合金铸锭往往存在宏观偏析或晶内偏析现象。因此,铸锭中的Si、Mg、Zn、Cu等元素分布不均匀。而一些铝型材加工企业缘于经济方面的因素,一般很少对小规格(如φ100 mm以下)的铸锭进行均匀化退火处理,以消除偏析现象,从而为“白斑”的产生创造了条件。

2.2 挤压-热处理工艺的影响

为提高生产效率,在生产操作中,常采用低温高速挤压,由于挤压速度引起的“热效应”使制品在模具出口处的淬火温度大大提高,而在固定出料台上与表面温度为80~110℃(或略低)的石墨板(或轮)接触时,型材表面就会因受到“急冷换热”作用而使该部分的合金元素Mg、Si的浓度比正常部位的偏高一些。

在随后的人工时效过程中,该部位就会析出粗大的β′(Mg2Si)相;未经均匀化退火处理且加热温度偏低的6063铝合金铸锭由于挤压时所引起的“热效应”不足以使型材的淬火温度升高到500℃以上,这不但会使铸锭中的一少部分β(Mg2Si)相保留在型材组织中,还会使高温固溶于α(Al)基体相中的Mg、Si元素发生如上述中所讲的变化。这些因素为“白斑”的产生准备了组织上的条件。

2.3 表面碱蚀处理的影响

对Si含量大于Fe的含量,过剩Si在α(Al)晶内或晶界附近偏聚而形成游离单晶Si相。阴极相Si与偏析出的阳极相Mg2Si,或阳极相α(Al)基体与粗大的阴极相Mg2Si在碱蚀液中发生了“原电池效应”;其结果是:游离Si周围的α(Al)固溶体快速溶解或者粗大的Mg2Si相优先于α(Al)固溶体溶解,从而在型材表面留下了一个个浅而平的“腐蚀坑”

此外,有些学者提出:白斑与NaA1O2的水解反应有关。当Al3 浓度与总的NaOH浓度之比大于0.35时,NaAlO2稳定性下降而水解析出的Al(0H)3沉淀在铝材表面,由于水洗不彻底,也容易出现斑点或块状“白斑”。

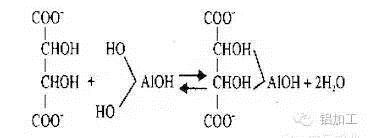

然而,笔者认为:这主要与碱蚀添加剂中所含结垢抑制剂(如羟基羧酸盐、酒石酸钠等)的作用有关。具体而言,在稳定的碱蚀工艺条件下,羟基羧酸盐能与Al(0H)3发生可逆络合反应而生成可溶性络合阴离子:

2.4 硫酸阳极氧化工艺的影响因素

一般地,当硫酸浓度太高、或电解温度过高、或者氧化槽硫酸溶液中Al3 含量大于20 g/L时,随着Al3 的增加,处于正常温度(20℃左右)下的下列电离平衡状态式被破坏,使硫酸氧化槽中的Al(0H)3呈絮状沉淀析出并附着于型材表面沟槽或Al2O3膜针孔内,清水洗不净,封孔也不易;风干后,表面即出现白色斑点。

3.解决方法

① 严格控制化学成分,要求Si的过剩量不大于0.20%,且含Zn量不大于0.05%,同时,尽量对铸锭进行均匀化退火处理,处理后采用快速冷却方式对铸锭进行冷却。

② 将固定出料台上的首未石墨辊的轴线稍作改造,使其高度可调,有条件的话使用比石黑绝热性更好的材料代替石墨。

③ 采用下限温度挤压,避免局部过热,或尽量缩短过热时间,使6063铝合金不足以析出β′(Mg2Si)相。

④ 向碱蚀液中补加质量相当于生成ZnS沉淀两倍的沉淀剂Na2S或过硫化钠,且碱液中Al3 超过控制标准时,要及时补充碱蚀添加剂。

声明:本文来源于《电镀与涂饰》

建筑资质代办咨询热线:13198516101

咨询热线:13198516101

咨询热线:13198516101